Usando Dinâmica de Fluidos Computacional (CFD) para monitorar os efeitos do lubrificante e da redução de ruído em um Redutor de velocidade de engrenagem helicoidal envolve a simulação do comportamento do fluido, distribuição do lubrificante e geração de ruído dentro do sistema de engrenagens. Aqui está uma abordagem passo a passo:

1. Criação de modelo:

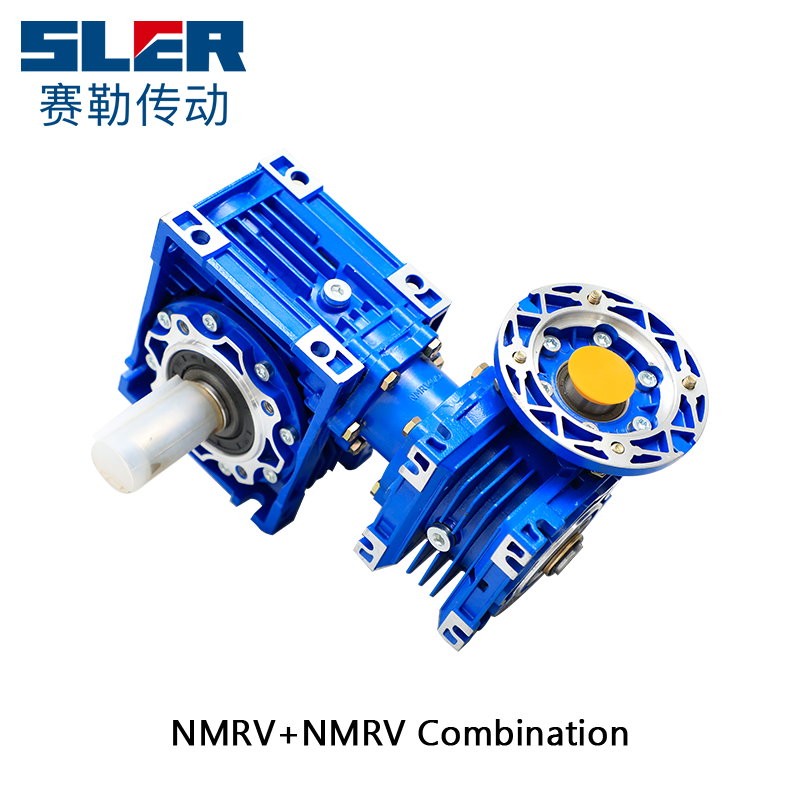

- Desenvolva um modelo 3D detalhado do redutor de velocidade da engrenagem helicoidal, incluindo engrenagens, carcaça, canais de lubrificação e quaisquer vedações.

- Especifique dimensões precisas, propriedades de materiais, perfis de dentes de engrenagem e acabamentos de superfície.

2. Definição de Domínio de Fluido:

- Definir o domínio de fluido que abrange os canais de lubrificação, incluindo a área de malha de engrenagem, espaços de rolamento e outros caminhos de fluxo de fluido.

- Especifique as condições de contorno, como locais de entrada e saída e propriedades do fluido (densidade, viscosidade, etc.).

3. Análise de Lubrificação:

- Simule o fluxo de lubrificante dentro do sistema de engrenagens sob diversas condições operacionais.

- Observe os padrões de distribuição de lubrificante, velocidades de fluxo, distribuições de pressão e dissipação de calor entre as engrenagens.

4. Propriedades do Lubrificante:

- Considere as propriedades do lubrificante, incluindo viscosidade, densidade e condutividade térmica, para modelar com precisão o seu comportamento.

5. Análise de geração de ruído:

- Incorporar capacidades de previsão de ruído na análise de CFD.

- Simule a interação do fluxo de lubrificante, engrenamento das engrenagens e vibrações mecânicas para prever os níveis de ruído gerados pelo sistema de engrenagens.

6. Análise Tribológica:

- Incorporar modelos tribológicos para estudar o comportamento de atrito e desgaste em interfaces de engrenagens.

- Analisar como as propriedades e o fluxo do lubrificante impactam nas perdas por atrito, no desgaste e, consequentemente, na geração de ruído.

7. Visualização e Análise:

- Use software CFD para visualizar padrões de fluxo de lubrificante, distribuições de pressão e quaisquer regiões turbulentas.

- Analise os resultados para identificar áreas de lubrificação inadequada, pressão excessiva ou restrições de fluxo que possam contribuir para ruído e desgaste.

8. Estratégias de redução de ruído:

- Implemente alterações de projeto virtual, como modificação de perfis de dentes de engrenagem, geometria de carcaça ou caminhos de lubrificação, para avaliar seu impacto na redução de ruído.

- Estudar o efeito de revestimentos ou aditivos amortecedores de ruído no lubrificante.

9. Análise Comparativa:

- Compare diferentes tipos de lubrificantes, viscosidades ou aditivos para compreender seu impacto na eficácia da lubrificação e na geração de ruído.

10. Validação:

- Valide os resultados do CFD em relação a dados experimentais ou correlações empíricas para garantir precisão e confiabilidade.

11. Otimização Iterativa:

- Itere a simulação ajustando parâmetros, materiais ou projetos para identificar a configuração ideal para redução de ruído e lubrificação eficiente.

12. Análise de Sensibilidade:

- Realize análises de sensibilidade para compreender o impacto das variações nas condições operacionais, como carga, velocidade e temperatura, na lubrificação e no ruído.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)