A seleção dos materiais de carcaça para redutores de engrenagens helicoidais é um aspecto crítico do processo de projeto, especialmente no que diz respeito à condutividade térmica e às propriedades de dissipação de calor. A escolha do material da carcaça influencia diretamente a capacidade do redutor de gerenciar o calor de forma eficaz durante a operação.

Condutividade térmica:

Um dos principais critérios para a seleção de materiais de habitação é a sua condutividade térmica, que se refere à capacidade do material de conduzir calor. Materiais com alta condutividade térmica facilitam a transferência eficiente de calor dos componentes internos do redutor para o ambiente externo.

Metais como alumínio e cobre são comumente escolhidos por suas excelentes propriedades de condutividade térmica. Esses materiais permitem que o calor gerado dentro do redutor se dissipe rapidamente através da carcaça, evitando o acúmulo de calor localizado e garantindo uma distribuição uniforme da temperatura.

Propriedades de dissipação de calor:

Além da condutividade térmica, os materiais da carcaça devem possuir propriedades eficazes de dissipação de calor para dissipar eficientemente o calor do redutor. A dissipação de calor envolve a transferência de energia térmica dos componentes internos para o ambiente circundante por meio de condução, convecção e radiação.

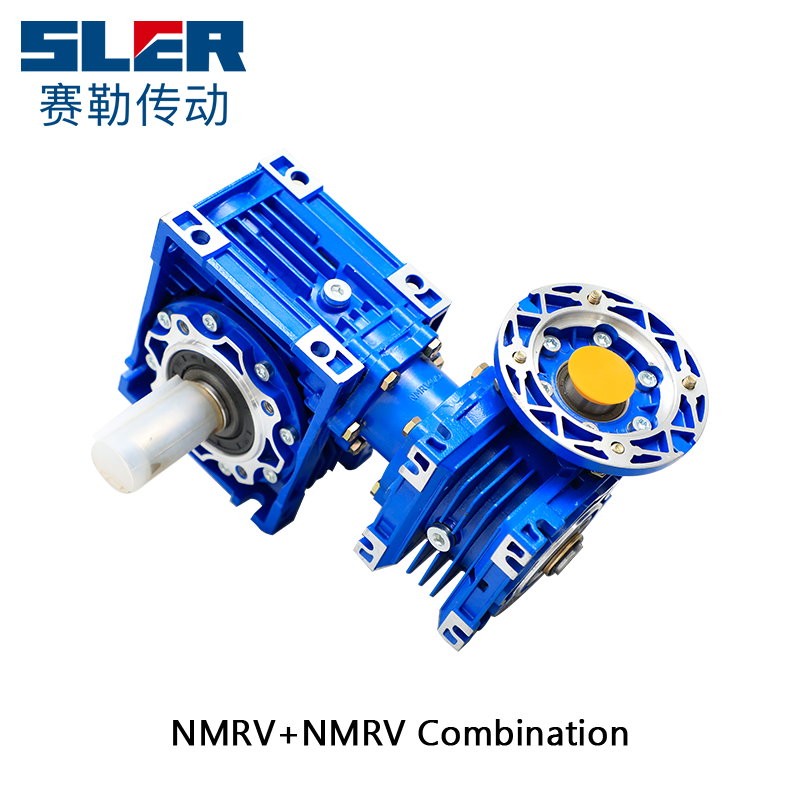

As ligas de alumínio são frequentemente utilizadas na construção de carcaças de redutores devido à sua natureza leve, resistência à corrosão e boas propriedades de dissipação de calor. A alta relação área superficial/volume das ligas de alumínio aumenta a dissipação de calor, permitindo o resfriamento eficaz dos componentes internos.

Resistência Mecânica e Rigidez:

Embora a condutividade térmica e a dissipação de calor sejam considerações essenciais, os materiais do invólucro também devem apresentar resistência mecânica e rigidez adequadas para suportar as cargas e tensões operacionais experimentadas durante a operação. O material do invólucro deve manter a estabilidade dimensional e a integridade estrutural sob condições variáveis de temperatura.

Metais dúcteis como ferro fundido ou aço são preferidos por sua alta resistência mecânica e rigidez. Esses materiais fornecem estruturas de alojamento robustas, capazes de suportar cargas dinâmicas e tensões mecânicas sem deformação ou falha.

Resistência à corrosão:

Redutores de engrenagens helicoidais pode operar em diversas condições ambientais, incluindo ambientes externos ou industriais onde a exposição à umidade, produtos químicos ou agentes corrosivos é comum. Portanto, os materiais da carcaça devem demonstrar resistência à corrosão para garantir durabilidade e confiabilidade a longo prazo.

As ligas de aço inoxidável são frequentemente selecionadas por suas propriedades superiores de resistência à corrosão, tornando-as adequadas para aplicações em redutores de engrenagens em ambientes agressivos. As carcaças de aço inoxidável oferecem excelente proteção contra corrosão, prolongando a vida útil do redutor e minimizando os requisitos de manutenção.

Considerações sobre custo e fabricação:

A relação custo-benefício e a facilidade de fabricação são considerações práticas ao selecionar materiais de alojamento para redutores de engrenagens helicoidais. O material escolhido deve encontrar um equilíbrio entre os requisitos de desempenho e a viabilidade de produção para cumprir as metas de custo e, ao mesmo tempo, manter as propriedades térmicas desejadas.

As ligas de alumínio são preferidas por seu equilíbrio favorável entre desempenho, custo e capacidade de fabricação. As carcaças de alumínio podem ser produzidas usando vários processos de fabricação, incluindo fundição, usinagem e extrusão, oferecendo flexibilidade no design e opções de produção econômicas.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)